精益求精的T型槽平臺如何做到“平面度高”?

T型槽平臺,作為一種廣泛應用于機械行業的基準量具,其精湛的工藝和嚴謹的使用注意事項,對于確保機械裝配、調試、等工作的精度和質量至關重要。在追求精益求精的道路上,T型槽平臺的制造過程無不體現出對“精”字的追求。

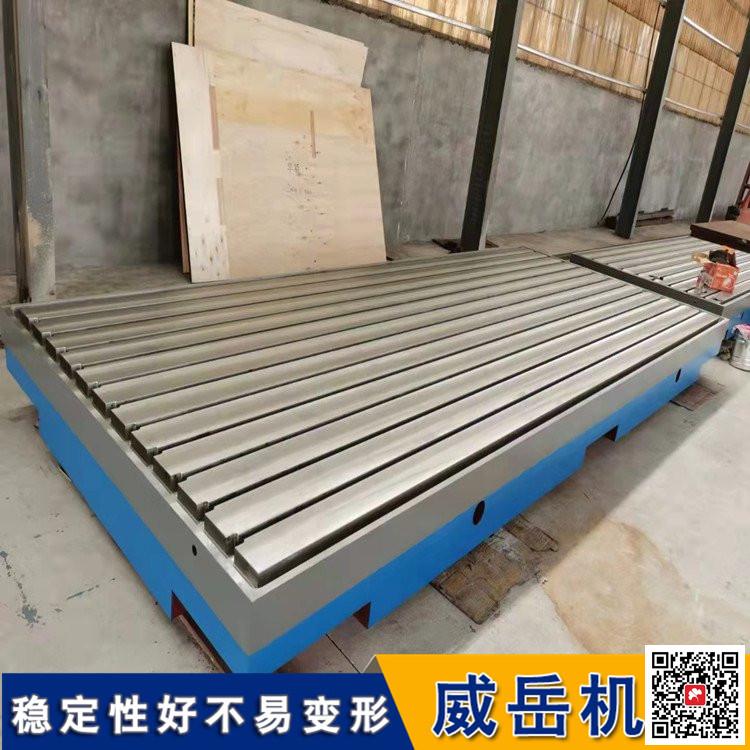

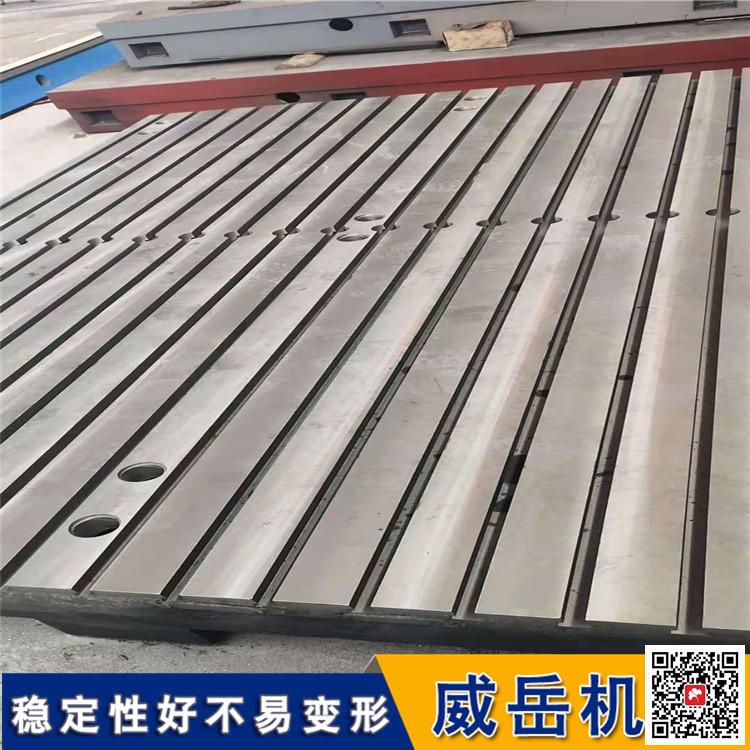

T型槽平臺,又稱T型槽鑄鐵平臺,是一種表面帶有T型槽的鑄鐵平板,主要用于裝配、調試機械設備的基準。其制造工藝主要包括毛坯制作、熱處理、機械加工、人工刮研、外觀處理及包裝入庫等多個環節,每個環節都需嚴格把控,以確保產品的質量和精度。

毛坯制作是T型槽平臺生產的一步,這一步驟包括圖紙設計、木型制作、配料、造型、烘干、澆鑄、落沙、清理和檢驗等環節。這一環節的關鍵在于確保鑄件內部結構的均勻性和無問題,如砂孔、氣孔、裂紋等。為確保鑄件質量,應采用強度灰口鑄鐵HT200-300,其工作面硬度控制在HB170-240之間。這一步驟要求操作者具有豐富的經驗和精湛的技術,因為任何微小的瑕疵都可能影響到產品質量。

熱處理是去掉鑄造內應力和加工內應力的關鍵步驟。T型槽平臺在毛坯回火后,還需經過粗加工后的回火處理,以進一步提高其內部組織的穩定性和硬度。通常,熱處理溫度控制在600-700度之間,或采用自然時效2-3年的方法,以達到效果。這一步驟對于提高平臺的耐用性和精度至關重要,因為它能夠鑄造過程中產生的內應力,使平臺更加穩定,不易變形。

機械加工是將毛坯加工成成品的關鍵步驟,包括上機床加工、按圖紙要求加工、檢驗等多個環節。在加工過程中,需嚴格控制切削速度選擇和裝卡方式,以確保加工精度和表面粗糙度。對于高精度要求的T型槽平臺,其表面粗糙度Ra值應不大于5um。這一步驟要求操作者具有高超的技術和嚴謹的態度,因為任何微小的誤差都可能影響到產品的精度和質量。

人工刮研是T型槽平臺制造中的關鍵環節,通過刮削過程,可以進一步提高平臺表面的精度和平整度。刮削操作通常由鉗工手持刮刀進行,包括平面

T型槽平臺,作為一種廣泛應用于工業機械生產、動力機械設備裝配調試以及高精度測量的鑄鐵平臺,其精度穩定性和耐用性得到了行業內廣泛的認可與贊譽。本文將深入探討T型槽平臺的材質特性、制造工藝、精度保證措施、使用維護要點以及其在實際應用中的優勢,旨在幫助讀者更加了解這一產品,并為其在工業領域的應用提供參考。

聯系我時,請說是在安陸信息網看到的,謝謝!

未上傳身份證認證

未上傳身份證認證  未上傳營業執照認證

未上傳營業執照認證