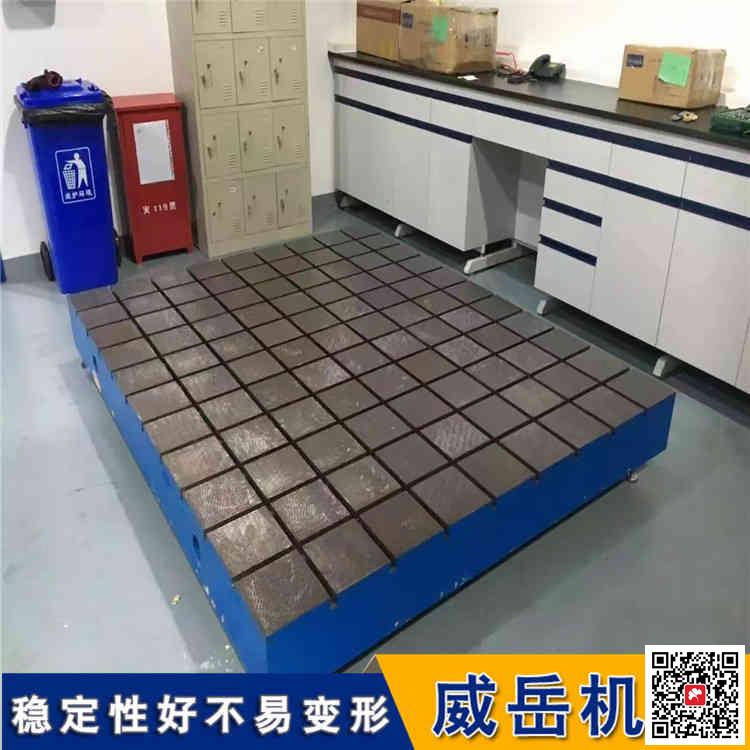

在工業生產與科研實驗的廣闊天地里,鑄鐵試驗平臺以其穩定性、高精度和耐用性,成為了不可或缺的重要工具。其鑄造工藝的精湛與獨特,更是贏得了業界的廣泛贊譽與青睞。本文將從鑄鐵試驗平臺的設計、材料選擇、鑄造流程、后續加工及質量檢驗等多個環節,深入剖析其鑄造工藝之美。

設計與制圖:匠心獨運的起點

一切美好的開始,都源于精心的設計與規劃。在鑄鐵試驗平臺的制造之初,設計師們會根據實際使用需求和技術規范,進行詳盡的設計與制圖工作。這一過程中,不僅要考慮平臺的承載能力、穩定性及精度要求,還需兼顧其操作的便捷性和維護的簡便性。設計圖紙上,每一根線條、每一個尺寸都凝聚著設計者的心血與智慧,它們共同構成了鑄鐵試驗平臺形態的藍圖。

材料選擇與準備:質量之源

原材料是鑄造高品質鑄鐵試驗平臺的基礎。通常,制造商會選用灰口鑄鐵作為材料,因其具備良好的鑄造性能和機械性能,能夠滿足試驗平臺對強度、硬度及耐磨性的高要求。在材料準備階段,每一批次的原材料都會經過嚴格的篩選與檢驗,確保其化學成分、物理性能及表面質量均符合國家標準和企業內部規定,為后續的鑄造過程奠定堅實的基礎。

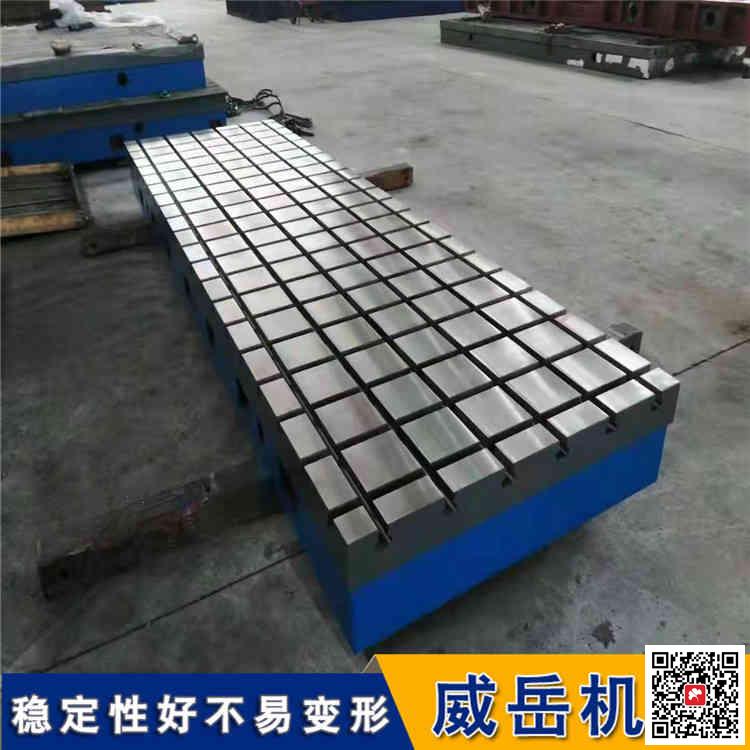

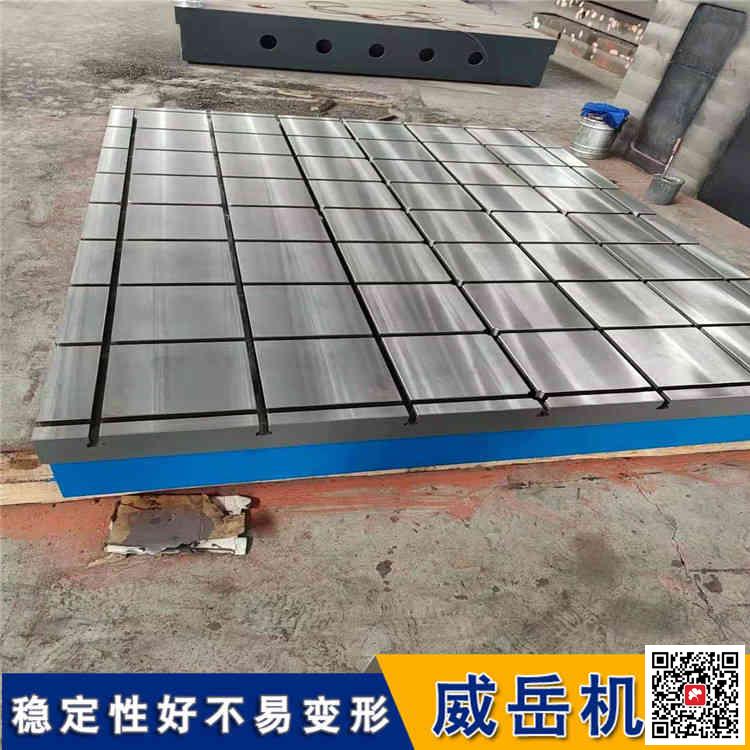

鑄造與成型:工藝之美的展現

鑄造,是鑄鐵試驗平臺生產過程中的核心環節。這一過程中,模具的設計與預熱、澆注溫度與速度的控制、涂料的選擇與應用等每一個細節都至關重要。模具的充分預熱可以減少鑄件與模具之間的溫差應力,提高鑄件的表面質量;而涂料的選擇與涂覆則能防止鑄件表面產生粘砂、氣孔等問題。在澆注過程中,操作人員需控制鐵水的流動方向與速度,確保鐵水能夠平穩、均勻地充滿模具型腔,從而得到形狀規整、尺寸鑄件。

機械加工與表面處理:精益求精的追求

鑄造完成后的鑄件,還需經過一系列的機械加工與表面處理工序,以進一步提升其精度與美觀度。機械加工環節包括粗加工、精加工及磨削等步驟,通過切削、研磨等工藝手段,使鑄件的尺寸精度和表面粗糙度達到設計要求。

聯系我時,請說是在安陸信息網看到的,謝謝!

未上傳身份證認證

未上傳身份證認證  未上傳營業執照認證

未上傳營業執照認證